- Kezdőlap

- Szolgáltatásaink

- Szerelősorok

Szerelősorok

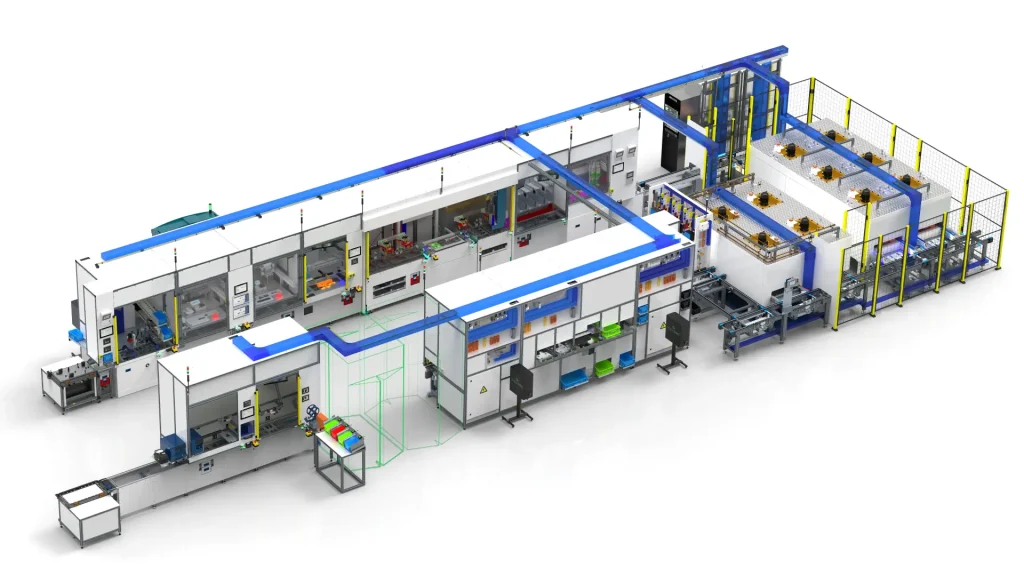

Félautomata és teljesen automatizált szerelősorokat tervezünk és gyártunk az Ipar 4.0 technológiák követelményeivel. A korszerű gyártáskövetési rendszer és a beépített magas színvonalú műszaki megoldások révén a berendezéseink ki tudják elégíteni a modern összeszerelő sorokkal szemben támasztott követelményeket.

Termelékeny gépek

A szerelősorok tervezése és gyártása során számos technológiai megoldást alkalmazunk. Szakembereink jártasak a préselési eljárások, csavarbehajtók, hegesztő és forrasztó berendezések, műgyanta kiöntők, ipari lézerek és ipari ragasztási technológiák alkalmazásában. Az alkalmazott mérő- és ellenőrző berendezések feladata a szerelési hibák elkerülése és a minőség folyamatos biztosítása. Az összeszerelő sorokba igény szerint darukat és mozgatást segítő manipulátorokat integrálunk, amelyek csökkentik az operátorok fizikai terhelését. Ergonómiai és biztonsági rendszereink hozzájárulnak a munkavállalók hatékonyságához és munkahelyi balesetek elkerüléséhez. Rugalmasan kezeljük a különböző komplexitású egységek és berendezések kombinációját, hogy a partnereink speciális igényeinek maximálisan megfeleljünk.

Intelligens rendszerek

Kiemelt figyelmet fordítunk az innovatív és Lean technológiák alkalmazására. Intelligens ipari kamera (Machine Vision System) rendszereink gondoskodnak az összeszerelés folyamatának felügyeletéről és ellenőrzéséről. A PLC vezérlések és érintőképernyős ipari PC terminálok kombinációja precíziót és könnyű kezelhetőséget biztosít a szerelési folyamat során. A termelést nyomonkövető rendszereinkkel és adatbázisainkkal központi adatgyűjtést valósítunk meg, így a gyártási adatok hosszú távon is elérhetők és visszakereshetők. Távoli programozási lehetőségünk pedig lehetővé teszi a rendszerek módosításához és kiegészítéséhez szükséges beavatkozást. Poka-Yoke megoldásokat alkalmazunk a véletlen szerelési hibák elkerülésére.

Robottechnológia

Partnereink specifikus igényeinek megfelelően a robottechnológiára épülő szerelő cellák teljeskörű építését is vállaljuk, amelyekbe FANUC, ABB, KUKA, MOTOMAN típusú robotokat integrálunk. Kiemelt figyelmet fordítunk a teljes kiszolgáló környezet kialakítására, valamint a több robot egyidejű, összehangolt mozgásának vizsgálatára és tanítására. A tervezési fázisban már komplex robot-szimulációs vizsgálatokat és offline tanítást végzünk. Különböző intelligenciával rendelkező robotfejek kialakítására törekszünk, és olyan munkafolyamatot valósítunk meg, amelyet kontrolláltan, gyorsan és rugalmasan lehet végrehajtani a termelékenység és eredményesség növelésének érdekében.

Actuator szerelősor

Actuator szerelősor

Actuator szerelősor

Actuator szerelősor

Kulcsrakész megoldások

Az ötlettől a megvalósításig saját szakembergárdánkkal készítjük el berendezéseinket a vevővel való együttműködésünk hosszú távú fenntarthatósága céljából.

Termék és folyamat ellenőrzés

Vevői igény esetén gyártásközi és késztermék ellenőrző berendezésekkel is ellátjuk sorainkat.

Telepítés és beüzemelés

A telepítést azok a kollégák végzik el, akik a tervezésben és a szerelésben is részt vettek. Karbantartói és operátori képzést is biztosítunk a szerelősor átadásakor.

Ügyféltámogatás

A beüzemelés után nem csak garanciális kérdésekkel fordulhatnak hozzánk, hanem a szerelősor további fejlesztési igényeivel is.

Teljeskörű szolgáltatás

tervezés, automatizálás, gyártás és üzembehelyezés

Minden egyedi igényre házon belül biztosítunk megoldást, amivel a legmagasabb minőséget és az ügyfélközpontú munkafolyamatot tudjuk garantálni.

Ipar 4.0

Haladunk a korral

35 év szakmai tapasztalat, több mint 1000 sikeres projekt, valamint a folyamatos kutatás és fejlesztés biztosítja a modern, elvárásoknak megfelelő hatékony és fenntartható projektek megvalósítását.

Az ötlettől az üzemeltetésig

Bízza ránk!

Korszerűsítse a gyártási folyamatokat világszínvonalú, egyedi tervezésű szerelősorainkkal.

Vegye fel a kapcsolatot szakértőinkkel, akik szívesen adnak választ a felmerülő kérdéseire, és segítenek eligazodni a specifikus igényeket kielégítő szolgáltatások és technológiák között. Ön megálmodja, mi megvalósítjuk.